フレキソ印刷とは

最終更新日

フレキソ印刷(Flexography)とは、ゴム製または合成樹脂製の高弾性の材料で作られた、柔軟性のある凸版を使用した印刷方式の一種です。

段ボール、プラスチック、セロハン、金属フィルム、布など、幅広い素材に印刷することがでます。

インキは溶剤ベースのインキ、水性インキ、UVインキ、EBインキなどが用いられます。近年では環境への配慮から、水性インキの使用が広がっています。

フレキソ印刷の仕組み

フレキソ印刷の仕組みを「製版」と「印刷」に分けて見ていきます。

製版

フレキソ印刷の版は、柔軟性のある樹脂やゴムで作られた凸版です。

この版を作るための装置には、ネガフィルムを用いたアナログ製版と、デジタルイメージャーを用いたCTP製版があります。

方式1ネガフィルムを用いたアナログ製版

ここでは「感光性樹脂へと紫外線(UV)を照射して、硬化させる方法」をご紹介します。

まずは、感光性樹脂の上に「ネガフィルム」を配置します。「ネガフィルム」は凸版の凸面に合わせて型抜きされています。

これによってUVを「露光する部分(凸面)」と「露光しない部分」に分けられます。

UV照射時、凸面(露光する部分)はUVに露光し、感光性樹脂が硬化します。

対して、ネガフィルムによって「型抜きされていない部分」には、光が当たらないため、感光性樹脂が固まりません。固まっていない樹脂は洗浄され、取り除かれます。

この後、乾燥させ、仕上げ処理を行い、製版は完了です。

方式2デジタルイメージャーを使ったCTP製版

デジタルイメージャーは、レーザーによる微細加工技術を用いて高解像度で版に直接描画する装置です。

コンピュータから直接プレートを出力する(CTP)ことが可能であり、製版工程の大幅な効率化を実現します。

さらには、産業用インクジェット技術によりアナログ版に直接遮光マスクを描画するCTP製版システムも登場しています。

印刷

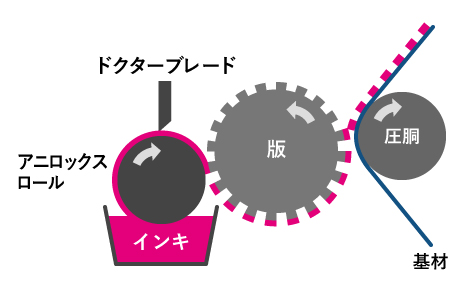

印刷はインキを「アニロックスロール」から「凸版」へ転移させ、さらに「基材」へと転移させるというプロセスで行われます。

回転するアニロックスロールの一部分をインキタンクに浸します。

インキが付着したアニロックスロールは回転を続けますが、凸版へとインキが転移される前にドクターブレードによってインキが削ぎ落とされます。

適量のインキが付着したアニロックスロールは回転を続け、アニロックスロールとは逆回転をするフレキソ版の凸面にインキを転移させます。

フレキソ版は回転しながら凸面のインキを、基材へと転移させます。

機材に付着したインキは、温風などによって、素早く乾燥させられます。

フレキソ印刷の特徴

- 大ロットの高速での印刷が可能

- 幅広い素材に印刷できる

- 様々なインキを使用できる(水性インキなど)

- ワンパスでの加工処理が可能

オフセット印刷とは異なり、フレキソ印刷ではロール状の基材を用いるため、大ロットの印刷をほとんど中断することなく実行できます。

また柔軟性が高い版によって、平滑性の悪い段ボールを始め、プラスチックや布など、様々な素材に対応できます。

溶剤ベースのインキだけでなく、環境に優しい水性インキ、紫外線(UV)エネルギーで硬化するUVインキ、電子線(EB)の照射で瞬時に硬化するEBインキなど様々なインキを使用できます。

フレキソ印刷のインキは印刷すると短時間で乾燥することから、そのまま加工処理が出来ます。(UVインキ、EBインキの場合は、インキへとUVやEBを照射することでインキを硬化させるため、この場合も短時間での処理が可能です。)

注目度の高い水性フレキソ印刷

近年SDGsにより、従来型の溶剤・VOCを多く使う印刷からの脱却が加速しています。

フレキソ印刷では水性インキの使用が可能です。従来型のグラビア印刷においても水性インキの使用が可能なものもありましたが、溶剤の使用量を抑制することは現実的ではありませんでした。

それに対し、フレキソであれば溶剤使用量1%程度に抑えた水性のインキを使用可能であり、環境対応におけるこれからのスタンダードとなるでしょう。

フレキソ印刷の用途

フレキソ印刷は段ボール印刷のイメージがありますが、軟包装、ラベル印刷、紙器、パッケージ印刷など広く⽤いられています。

段ボールへの印刷、買い物袋や紙おむつのパッケージなど柔軟で薄い素材(プラスチック)への印刷、食品や飲料のパッケージ印刷など、幅広い用途で使われています。

フレキソ印刷で使用されるインキは急速に乾燥するため、食品と直接接触するパッケージにも安全に使用できます。

連続パターンの印刷にも適しているため、ギフトの梱包や壁紙にも用いられます。

国内のフレキソ印刷の動向

欧米に比べ印刷品質への意識が高い日本では、これまでフレキソ印刷の利用が足踏みされる状況でした。

しかし近年は、フレキソ印刷技術の進歩と環境問題への対応という2つの要因によって、フレキソ印刷が注目を集めています。

デジタル製版による品質の向上

フレキソ印刷用CTPが実用化され、デジタル製版が可能になり、フレキソ印刷の品質が向上しました。

デジタル製版の場合、ネガフィルムが使われません。露光時にネガフィルムと感光性樹脂の間にピンホールの原因となるゴミやほこりなどが入ることがなく、安定した製版が可能になり、これによって印刷の品質も向上します。

フレキソ印刷と環境

近年、フレキソ印刷が注目を集める要因の一つとして「環境問題対応」があります。

水性インキはVOC(有機溶剤)を用いないため環境に優しく、溶剤ベースのインキに比べて扱いやすいという利点があります。

2015年にSDGs(持続可能な開発目標)が採択されて以降、企業の意識改革が始まっています。いくつかの先進的な企業はSDGsを意識し、企業の社会的責任に目を向けて、パッケージの改革に乗り出しました。人気商品の外袋を紙パッケージ化し、プラスチック量削減に取り組むグローバル企業はその一例です。

現在、パッケージ基材において環境への意識が高まっており、この流れは今後、パッケージ印刷にも影響すると思われます。

関連記事